轮胎智能工厂系统建设分析!舵轮和驱动器在其中的重要作用!

基于轮胎行业现状的智能物流系统建设分析

近年来,全球及国内轮胎市场均呈现出稳步增长的趋势。本文围绕轮胎工厂物流系统建设的要点与难点、制造关键场景中物流设备的功能特点、以及老厂物流系统升级过程中关键节点的改造和软硬件技术的应用,进行了全面深入的探讨。同时,结合具体案例,详细阐述了智能物流系统在提升生产效率、降低成本和优化管理方面所取得的显著效果,并对轮胎行业未来发展趋势及其对物流系统建设的影响进行了系统分析。

一、轮胎行业发展概述

1. 行业现状与市场规模

全球轮胎市场近年来一直呈现扩张趋势。据统计,2023年全球轮胎市场规模预计达到2300亿美元,同比增长6.5%;并有望在2024年进一步增长至2800亿美元,年复合增长率约为3.2%。中国作为全球轮胎的生产和消费大国,2023年的汽车轮胎市场规模已突破7500亿元大关,占全球市场约35%,同期轮胎产量约为9.88亿条,年增长率达到15.3%。这一系列数据不仅反映出行业内激烈的市场竞争,也显示出新技术应用对产品性能和生产效率的不断提升。

2. 技术进步与智能制造转型

随着新型高分子材料、纳米材料等技术在轮胎制造中的应用,产品在耐磨、抗老化和安全性能等方面得到了显著改善。与此同时,自动化、智能化生产线的逐步推广,使得生产效率和产品品质均有明显提升。智能工厂的建设已成为提升企业竞争力的重要途径。通过引入信息化管理系统与物联网、大数据等技术手段,企业能够实现生产、仓储和物流全流程的数字化管理,从而满足不断变化的市场需求并增强整体竞争优势。

二、轮胎工厂物流系统建设

1. 建设目标与意义

智能物流系统在轮胎工厂建设中的主要目标包括以下几个方面:

缩短物料搬运时间

利用AGV(自动导引运输车)、自动化立体库和输送设备,实现胶料、部件等物料的高效搬运和精准配送,减少人工操作带来的延迟和误差。

优化生产流程与信息联动

通过与MES、ERP等生产管理系统的无缝对接,实现物流信息与生产计划、库存管理的实时同步,确保各环节协调高效运行,减少物料等待和加工延迟。

提升设备利用率

利用自动调度与智能控制技术,对各类物流设备进行合理排布和高效调度,避免设备闲置,确保生产资源得到最大化利用。

降低人力成本与风险

自动化设备替代人工搬运与仓储作业,不仅降低了用工成本,同时减少了人员在高负载或复杂生产环境中的安全风险。

提高产品质量与稳定性

通过精确的物料识别与定位,降低因人为失误导致的物料混淆和损坏风险,从而确保成品质量和生产连续性。

降低物流运营成本

实时监控库存状态、优化运输路径,降低仓储积压和运输费用,提升整体物流系统的经济效益。

2. 系统构成与核心技术

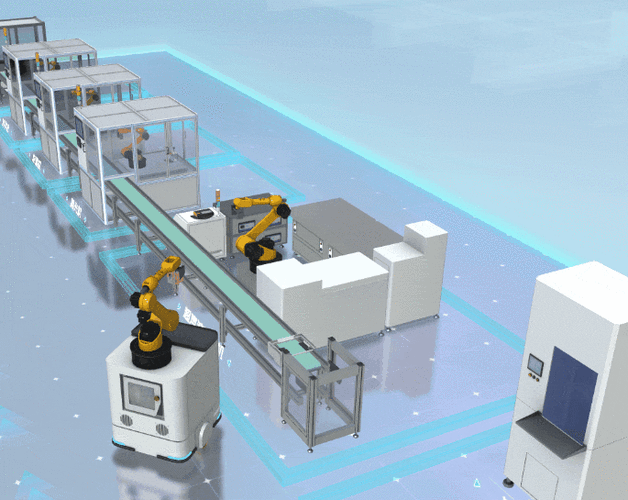

轮胎智能工厂物流系统主要由两大部分构成:软件系统与硬件设备。

软件系统

包括仓储管理系统(WMS)、仓库控制系统(WCS)等,负责数据采集、任务调度与信息整合。这些系统通过与ERP、MES、PLM等企业管理平台集成,实现生产、仓储、配送之间的信息无缝衔接,并可利用大数据分析对物流路径、库存结构进行动态优化。

硬件设备

主要涵盖自动化立体仓库、AGV小车、输送线、提升机、堆垛机、龙门拣选机器人、空中输送系统(EMS)、以及RFID标签和读写器等信息采集设备。这些设备根据不同生产环节的需求进行专门设计,具有高负载、高精度、稳定可靠等特点,能够在高温、高湿等复杂环境下长时间稳定运行。

3. 设计要点与面临挑战

在系统设计中,有以下关键要点和难点需予以重视:

系统集成与协同工作

物流系统需与企业内部各信息系统紧密集成,实现数据实时共享。各自动化设备之间需要精确协调,确保物料在不同工序之间顺畅传递,避免信息断层或设备冲突。

自动化设备选型与布局

根据生产工艺和物料特性,合理选择具有高负载能力、精度稳定的自动化设备,并进行科学布局,减少设备之间的运输距离和时间,提高整体效率。

智能化数据采集与控制

通过RFID、传感器等技术实时采集物料与设备状态数据,利用智能算法进行路径优化和任务调度,实现物流作业的自动化管理与动态调整。

技术复杂性与系统稳定性

在高精度实时定位和复杂环境下,物流系统必须保证高度稳定和抗干扰能力。任何单一环节的故障都有可能引发整个系统的中断,因此系统的冗余设计和故障快速诊断机制至关重要。

高投入与人才培养

全面智能化改造需要大量资金投入,同时需要培养既懂生产工艺又精通物流自动化的复合型人才,确保系统能够长期稳定运行。

三、轮胎制造关键场景中的物流设备与功能特点

1. 各关键生产环节的设备应用

在轮胎制造过程中,不同工序对物流设备的需求各有侧重:

炼胶车间

使用AGV小车和自动化立体仓库,实现胶料和辅料的快速搬运和精准存储,确保原材料供应的及时性和连续性。

成型车间

依靠空中悬挂输送小车与单向循环滚子链系统,实现大规格胶片和胎面的自动输送,保证成型过程物料流畅不断。

硫化车间

由于硫化工序对温度和时间要求较高,精度搬运显得尤为关键,采用高精度AGV设备确保模具和半成品的稳定输送。

成品仓储

自动立体仓库和堆垛机等设备不仅实现了高密度存取作业,还通过智能调度系统实现了库存管理和作业安全的有效控制。

2. 设备性能要求与关键技术

针对轮胎生产特殊工艺的需求,物流设备在设计上需重点关注以下几个方面:

高负载能力

针对轮胎生产中大量使用重型胶料、钢丝和胎面材料,设备必须具备足够的负载能力,以满足长时间高强度搬运的需求。

高精度定位与稳定性

在硫化等对工艺精度要求极高的生产环节,设备的定位精度直接关系到产品质量。采用先进的定位技术和稳定的传动系统是保证作业精度的关键。

适应复杂工艺流程

轮胎生产涉及多工序、多规格物料,物流设备需具备多规格管理能力和灵活的适应性,确保不同生产阶段之间的高效衔接。

安全性与可靠性

设备不仅需要满足高效搬运的要求,同时还必须具备完善的安全保护措施,如防碰撞、防误操作等功能,确保作业环境的安全。

信息化与智能化管理

通过集成RFID、传感器以及机器视觉等技术,物流设备能够实时采集和反馈作业数据,利用大数据和智能算法进行路径优化和设备调度,实现全过程智能管理。

关键部件技术支撑

在智能工厂改造过程中,高性能的舵轮和驱动器作为物流自动化系统中的核心传动和控制部件发挥了不可替代的作用。它们不仅确保了AGV等设备在复杂生产环境中的高效稳定运行,还借助先进的智能调控技术,优化了物流路径和设备调度,从而提升整体运输效率、降低能耗,为工厂数字化转型提供了坚实的技术支撑。

四、老厂物流系统的升级改造

传统轮胎工厂在面对智能制造浪潮时,普遍存在物流系统老化、设备性能不足及信息化水平较低等问题。为此,升级改造主要围绕以下四个关键方面展开:

1. 仓储系统的改造

结构优化与容量扩展

针对现有立体仓库存在的库位不足和结构陈旧问题,通过调整货架结构、增加库位数量,实现仓储容量的提升和作业效率的提高。

引入自动化立体库

在部分老厂建设全自动化立体库,实现原材料和成品的无人化存储和管理,确保物流作业的连续性和高效性。

2. 输送系统的升级

输送线的技术改造

对旧有输送线进行技术升级,提高输送速度和稳定性,确保在物料转运过程中减少时间损耗和安全隐患。

空中输送系统的应用

在成型和硫化工序等关键环节,引入空中输送系统(EMS),实现胎胚等大型物料的高效输送和精确定位,满足复杂生产环境下的高效物流需求。

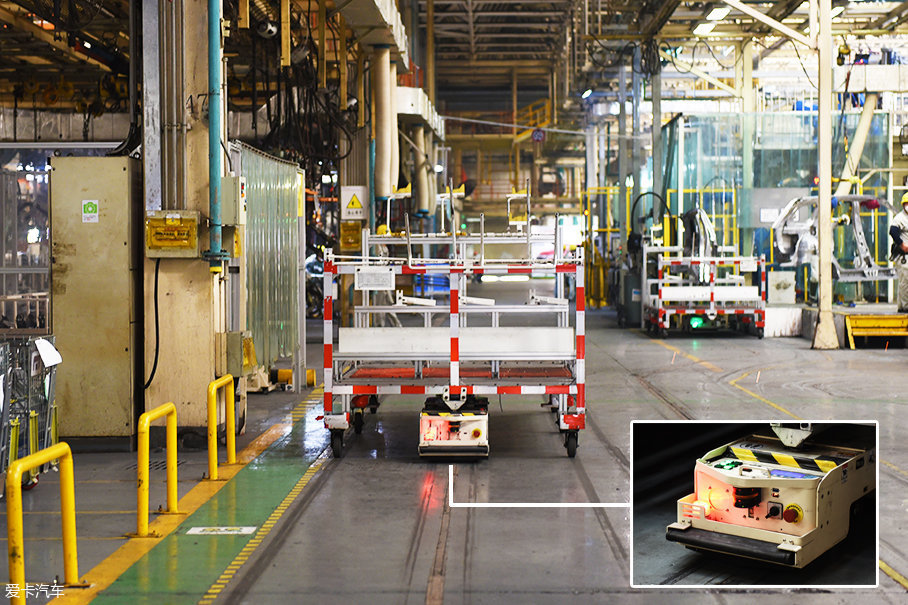

3. 搬运设备的更新换代

AGV小车和机械手升级

针对传统AGV在负载能力和定位精度上的不足,进行技术改造和优化升级,提升设备适应复杂搬运任务的能力。

同时,对机械手进行改进,提高其灵活性和稳定性,实现更高效的物料装卸作业。

4. 软件系统的全面升级

WMS与WCS系统改造

对现有仓储管理系统(WMS)和仓库控制系统(WCS)进行升级改造,实现与MES、ERP等系统的深度集成,提高数据处理速度与信息透明度。

同时,利用大数据与人工智能技术,对库存管理、物流路径以及设备调度进行智能化优化,实现全流程实时监控与动态管理。

五、应用案例及实际效果

近年来,随着智能制造技术的不断成熟,许多轮胎生产企业在物流系统改造方面投入了大量资源,并取得了显著成效。通过引入全自动立体库、AGV小车、智能堆垛机等先进设备,并结合信息化管理系统,实现了从物料搬运到仓储管理的全面升级。具体效果体现在以下几个方面:

生产效率的显著提升

自动化设备的应用大幅缩短了物料从入库到出库的时间,确保了各生产环节的无缝衔接,有效降低了生产等待时间和瓶颈现象。

运营成本的有效降低

减少了对人工搬运的依赖,降低了劳动力成本;同时,智能调度系统的应用也使得运输路径和设备利用率得到了优化,从而降低了能耗和物流成本。

作业精度和产品质量的提高

借助RFID和机器视觉等技术,物流系统能实现物料精准识别和定位,显著降低了因人为因素导致的物料混淆和损坏风险,保障了产品质量的稳定性。

库存管理的科学化和精准化

通过实时数据监控和大数据预测,物流系统能对库存状态进行动态管理,有效避免了库存过剩或缺货现象,提高了资金利用率和仓储周转率。

安全性与环保效益的提升

自动化仓储系统不仅减少了人员在高风险环境下的作业,同时智能监控系统也为仓储环境提供了实时安全预警,加上优化的能耗管理,实现了更为环保的生产流程。

六、未来发展趋势与物流系统建设的影响

展望未来,随着全球汽车保有量持续增加以及新能源汽车市场的快速崛起,轮胎市场需求将持续增长,智能制造和数字化转型将成为行业发展的必然趋势。这对物流系统建设提出了更高要求,主要表现在以下几个方面:

仓储容量与自动化要求不断提高

随着生产规模的扩大,企业对仓储容量和存取速度的要求将进一步提升,需要建设更大规模和更高自动化水平的仓库。

物流配送频率和效率提升

快速响应市场需求对物流系统提出了高频率配送要求,要求系统能在短时间内完成大批量物料的调度和配送。

智能化管理的深入应用

未来物流系统将更依赖大数据、人工智能等技术,实现全流程的动态监控、预测和智能调度,从而进一步优化物流路径和作业计划。

绿色环保理念的全面推广

在全球节能减排的背景下,物流系统将更多采用环保材料和低碳运输方式,促进资源的循环利用,实现绿色物流发展。

关键设备在提升效率中的核心作用

高性能的舵轮和驱动器作为物流自动化系统中的核心传动和控制部件,其在优化物流路径、提高设备调度效率以及降低能耗方面的作用将日益凸显,为整体智能物流系统提供持续技术支撑。

总体而言,未来轮胎工厂的智能物流系统不仅是企业提升生产效率和市场竞争力的重要手段,也是推动整个轮胎行业向高效、环保和数字化转型的重要引擎。通过不断的技术创新与系统优化,行业将实现物流、生产和管理全方位的协同升级,为企业在全球竞争中赢得更大的优势。

亿控智能装备

亿控智能装备

您好!请登录